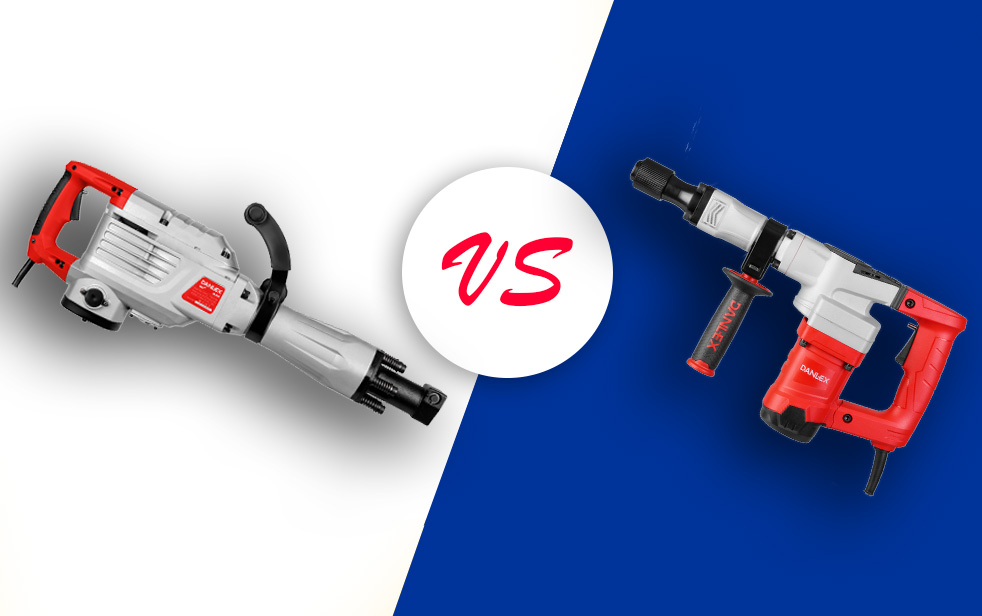

قبل از بررسی مزایا و معایب چکش تخریب گریسی و روغنی، بایستی بدانید که چکش تخریب چیست. چکش تخریب یکی از ابزارآلات صنعتی اصلی و پرکاربرد در صنایع مختلف ساختوساز و تخریب است. این ابزار بهخصوص در پروژههای بزرگ عمرانی که نیاز به تخریب سازههای مستحکم مانند بتن، سنگ و آسفالت وجود دارد، بهکار گرفته میشود. چکشهای تخریب در انواع مختلفی تولید میشوند، که از جمله مهمترین آنها میتوان به چکشهای تخریب گریسی و چکشهای تخریب روغنی اشاره کرد. هر یک از این دو نوع چکش ویژگیهای خاص خود را دارند که بر اساس نیاز و شرایط کاری مورد استفاده قرار میگیرند.

در این مقاله، ”مزایا و معایب چکش تخریب گریسی و روغنی“ (What are the Advantages and Disadvantages of an Oil and Grease Demolition Hammer) به طور جامع مورد بررسی قرار میگیرد تا بتواند به کاربران و خریداران این ابزارها در انتخاب بهتر و مناسبتر کمک کند.

آشنایی کلی با چکش تخریب گریسی

به طور کلی چکش تخریب یکی از مهمترین انواع دستگاه کندن بتن است که این ابزار به دو مدل گریسی و روغنی تقسیمبندی میشود. حال چکش تخریب گریسی، نوعی از چکشهای تخریب است که از گریس برای روانکاری قطعات داخلی استفاده میکند. این مدل معمولاً برای کارهای سنگینتر و پروژههای تخریبی بزرگ طراحی شده است. گریس به عنوان یک ماده روانکار ضخیم، بهطور موثری از قطعات در برابر سایش محافظت میکند و باعث میشود قطعات داخلی چکش با کارایی بیشتری بهکار بپردازند.

بررسی مزایا چکش تخریب گریسی

اصلیترین “مزایا چکش تخریب گریسی” عبارتند از:

طول عمر بیشتر قطعات داخلی چکش تخریب گریسی

طول عمر بیشتر جزء اصلیتری مزایا چکش تخریب گریسی میباشد چراکه استفاده از گریس به دلیل ویژگیهای خاص آن باعث میشود که قطعات داخلی چکش تخریب کمتر در معرض سایش و آسیب قرار گیرند. گریس به دلیل ضخامت بالاتری که نسبت به روغن دارد، به طور موثرتری از قطعات در برابر اصطکاک محافظت میکند و این امر باعث افزایش طول عمر دستگاه میشود.

درصد خرابی کمتر چکش تخریب گریسی در استفاده های سنگین

یکی دیگر از مزایا چکش تخریب گریسی موضوع کاهش خرابی دستگاه است. چکشهای تخریب گریسی به دلیل استفاده از روانکاری گریسی میتوانند برای مدت زمان طولانیتری بدون نیاز به توقف کار کنند. این مورد از مزایا چکش تخریب گریسی بهویژه در پروژههایی که نیاز به استفاده مستمر و طولانیمدت از چکش دارند، بسیار حیاتی است. خرابیهای ناگهانی و کاهش عملکرد در مدلهای گریسی کمتر اتفاق میافتد.

عملکرد بهتر چکش تخریب گریسی در دماهای بالا

از دیگر مزایا چکش تخریب گریسی میتوانیم به عملکرد بهتر آن اشاره داشته کنیم چراکه گریس به دلیل مقاومت بالاتر نسبت به تغییرات دمایی، عملکرد خود را در دماهای بالا حفظ میکند. در محیطهای کاری گرم و شرایط سخت، این ویژگی میتواند از خرابی قطعات جلوگیری کند. روغنها در دماهای بالا ممکن است تبخیر شوند یا کارایی خود را از دست بدهند، اما گریس پایداری بالاتری دارد.

در رابطه با این موضوع، پیشنهاد میکنیم مقاله طرز کار با چکش تخریب را از مجله ابزارآلات دنلکس مطالعه نمایید.

قدرت و توان بیشتر چکش تخریب گریسی

قدرت و توان بیشتر دیگر مزایا چکش تخریب گریسی است. چکشهای تخریب گریسی معمولاً دارای قدرت بیشتری نسبت به مدلهای روغنی هستند. این مورد از مزایا چکش تخریب گریسی میتواند آنها را برای پروژههای تخریب بزرگ، مانند تخریب سازههای بتنی و سنگی، به گزینهای ایدهآل تبدیل میکند. در پروژههایی که نیاز به نیروی تخریبی بیشتری دارند، چکشهای گریسی عملکرد بهتری از خود نشان میدهند.

چکش تخریب گریسی مناسب شرایط سخت

مورد آخر مزایا چکش تخریب گریسی این است که قابلیت کار در شرایط سخت را دارا میباشد. چکشهای تخریب گریسی به دلیل ساختار مقاومتر و استفاده از گریس به عنوان روانکننده، مناسب شرایط کاری سختتر مانند محیطهای گرد و غبار یا مناطق با آلودگی بالا هستند. این مدلها کمتر در معرض مشکلاتی چون انسداد و خرابی ناشی از شرایط محیطی قرار میگیرند.

بررسی معایب چکش تخریب گریسی

در این بخش، “معایب چکش تخریب گریسی” آورده شده است:

چکش تخریب گریسی نیازمند سرویس منظم

اولین و مهمترین مورد برای معایب چکش تخریب گریسی، سرویس و نگهداری منظم دستگاه است. اگرچه گریس کاری عمر قطعات را افزایش میدهد، اما نیاز به سرویس و نگهداری دورهای بیشتری دارد. کاربر باید به طور مرتب گریس دستگاه را بررسی کرده و در صورت نیاز، آن را تعویض کند. آموزش گریس کاری چکش تخریب و این فرآیند نگهداری نسبت به چکشهای روغنی زمانبرتر و پرهزینهتر است.

احتمال بالا نشت گریس در چکش تخریب گریسی

یکی از معایب چکش تخریب گریسی، نشت گریس آن است. اگر نگهداری بهدرستی انجام نشود یا دستگاه در معرض ضربههای شدید قرار بگیرد، گریس ممکن است نشت کند. نشت گریس میتواند محیط کاری را آلوده کند و حتی به دستگاه آسیب برساند.

گران بودن گریس و هزینههای نگهداری چکش تخریب گریسی

مورد بعدی برای معایب چکش تخریب گریسی، گران بودن گریس و هزینههای جانبی دستگاه است. گریس بهطور کلی گرانتر از روغنهای معمولی است. این موضوع باعث میشود که نگهداری و تعمیر چکشهای تخریب گریسی هزینه بیشتری داشته باشد. علاوه بر این، تعویض و تزریق گریس نیاز به تجهیزات خاصی دارد که خود هزینههای جانبی بیشتری به همراه دارد.

وزن و حجم بیشتر چکش تخریب گریسی

چکشهای تخریب گریسی معمولاً به دلیل سیستم روانکاری پیچیدهتر و استفاده از گریس، سنگینتر و حجیمتر از مدلهای روغنی هستند. این مورد از معایب چکش تخریب گریسی میتواند حملونقل و استفاده از دستگاه را در پروژههایی که نیاز به جابجایی مکرر دارند، دشوار کند.

کثیف کردن محیط

مورد آخر برای معایب چکش تخریب گریسی موضوع احتمال آلودهسازی محیط کار میباشد. نشت گریس و پخش شدن آن در محیط کار میتواند مشکلاتی از جمله لغزندگی و آلودگی محیط کاری را به همراه داشته باشد. این مورد از معایب چکش تخریب گریسی در پروژههایی که نیاز به دقت و پاکیزگی بیشتری دارند، میتواند به عنوان یک معضل جدی مطرح شود.

آشنایی کلی با چکش تخریب روغنی

چکش تخریب روغنی، نوع دیگری از چکشهای تخریب است که از روغن برای روانکاری قطعات داخلی استفاده میکند. این نوع چکش به دلیل وزن کمتر و نگهداری آسانتر، بیشتر برای پروژههای کوچک و متوسط مناسب است. استفاده از روغن به عنوان روانکننده اصلی باعث میشود تا این دستگاهها نسبت به چکشهای گریسی نیاز به نگهداری کمتری داشته باشند.

بررسی مزایا چکش تخریب روغنی

“مزایا چکش تخریب روغنی” شامل موارد زیر میباشد:

نگهداری آسانتر چکش تخریب روغنی

یکی از بزرگترین مزایا چکش تخریب روغنی نسبت به مدلهای گریسی، نگهداری سادهتر و کمهزینهتر آن است. روغن به راحتی قابل دسترسی و تعویض است و نیازی به تجهیزات خاص برای تعویض آن وجود ندارد. همچنین هزینه روغن نسبت به گریس کمتر است و این امر باعث کاهش هزینههای کلی نگهداری دستگاه میشود.

وزن سبکتر و حملونقل آسانتر چکش تخریب روغنی

چکشهای تخریب روغنی معمولاً وزن کمتری نسبت به مدلهای گریسی دارند. این مورد از مزایا چکش تخریب روغنی باعث میشود که این نوع چکشها برای پروژههایی که نیاز به جابجایی مکرر دستگاه دارند، بسیار مناسب باشند. همچنین وزن کمتر باعث کاهش خستگی کاربر در هنگام استفاده طولانیمدت از دستگاه میشود.

کاهش خطر نشت روغن در چکش تخریب روغنی

روغن، به دلیل چگالی و ویژگیهای خاص خود، کمتر از گریس نشت میکند. این مورد از مزایا چکش تخریب روغنی باعث میشود که محیط کاری تمیزتر بماند و خطرات ناشی از لغزندگی و آلودگی کمتر باشد. در پروژههایی که نیاز به دقت بالا و پاکیزگی محیط دارند، چکشهای تخریب روغنی گزینه مناسبتری هستند.

هزینه کمتر نگهداری بلندمدت چکش تخریب روغنی

هزینه کمتر در بلند مدت مورد دیگر برای مزایا چکش تخریب روغنی است. اگرچه چکشهای تخریب روغنی ممکن است در برخی موارد عمر قطعات داخلی کوتاهتری داشته باشند، اما هزینه نگهداری کمتر و نیاز کمتر به تعویض مکرر مواد روانکار، این مدلها را از نظر اقتصادی به گزینهای مقرونبهصرفه تبدیل میکند. در پروژههای کوچکتر که نیاز به توان و قدرت بسیار بالا ندارند، چکشهای روغنی گزینهای مطلوب هستند.

چکش تخریب روغنی مناسب پروژههای کوچک

نکته آخر برای مزایا چکش تخریب روغنی موضوع کارایی دستگاه برای پروژههای کوچک و متوسط است. چکشهای تخریب روغنی به دلیل ساختار سبکتر و نیاز کمتر به نگهداری، برای پروژههای کوچک و متوسط ایدهآل هستند. این مدلها به راحتی میتوانند برای تخریب دیوارهای سبک، بتنهای نازک و مواد مشابه استفاده شوند.

بررسی معایب چکش تخریب روغنی

مهمترین “معایب چکش تخریب روغنی” عبارتند از:

قدرت کمتر چکش تخریب روغنی

یکی از اصلیترین معایب چکش تخریب روغنی، قدرت کمتر آن در مقایسه با مدلهای گریسی است. در پروژههای بزرگ تخریبی که نیاز به نیروی تخریبی بیشتری دارند، چکشهای روغنی ممکن است کارایی لازم را نداشته باشند و نتوانند مواد بسیار سخت مانند بتنهای سنگین یا سنگهای بزرگ را بهخوبی تخریب کنند.

نیاز به تعویض مکرر روغن چکش تخریب روغنی

نیاز به تعویض مکرر روغن مورد دیگر برای معایب چکش تخریب روغنی است. روغن بهطور طبیعی سریعتر از گریس فرسوده میشود و بهویژه در شرایط سخت کاری نیاز به تعویض بیشتری دارد. این موضوع باعث میشود که در پروژههای طولانیمدت، نیاز به تعویض مکرر روغن وجود داشته باشد که میتواند وقتگیر باشد.

عمر کوتاهتر قطعات داخلی چکش تخریب روغنی

روغن به دلیل ساختار شیمیایی خود نمیتواند بهاندازه گریس از قطعات داخلی در برابر سایش محافظت کند. این مورد از معایب چکش تخریب روغنی بهویژه در شرایط کاری سنگین میتواند باعث کاهش عمر مفید قطعات داخلی دستگاه شود. کاربران باید توجه کنند که چکشهای روغنی برای کارهای سبک و متوسط طراحی شدهاند و استفاده طولانیمدت در پروژههای سنگین ممکن است به خرابی زودرس دستگاه منجر شود.

کارایی کمتر چکش تخریب روغنی در دماهای بسیار بالا یا پایین

کارایی کمتر چکش تخریب در دماهای بسیار بالا یا پایین جزء معایب چکش تخریب روغنی محسوب میشود چراکه روغن در دماهای بسیار بالا ممکن است تبخیر شود و یا کارایی خود را از دست بدهد. همچنین در دماهای بسیار پایین، روغن ممکن است سخت شود و نتواند بهخوبی به عنوان روانکننده عمل کند. این مورد از معایب چکش تخریب روغنی باعث کاهش کارایی دستگاه در شرایط جوی خاص میشود.

حساسیت چکش تخریب روغنی به سطح روغن

در نهایت دیگر معایب چکش تخریب روغنی، نیاز به نظارت بیشتر بر سطح روغن میباشد. برخلاف گریس که با توجه به ضخامت و چسبندگیاش بهندرت کاهش حجم پیدا میکند، روغن سریعتر فرسوده میشود و ممکن است در پروژههای طولانیمدت نیاز به بررسی مداوم و افزودن روغن جدید داشته باشد. این نیاز به نظارت مداوم ممکن است برای برخی کاربران مشکلساز باشد.

مقایسه چکش تخریب گریسی و روغنی به صورت تکمیلی

بعد از بررسی مزایا و معایب چکش تخریب گریسی و روغنی، نوبت به “مقایسه چکش تخریب گریسی و روغنی” میرسد. با توجه به بررسیهای مزایا و معایب چکش تخریب گریسی و روغنی، هر دو نوع چکش تخریب گریسی و روغنی دارای ویژگیهای خاص و منحصر بهفردی هستند که باید بسته به نوع پروژه و نیاز کاربر انتخاب شوند. در ادامه، مقایسه چکش تخریب گریسی و روغنی ارائه میشود. همچنین شما میتوانید مقاله تفاوت چکش تخریب گریسی و روغنی را از مجله ابزارآلات دنلکس مطالعه نمایید تا اطلاعات لازم را پیدا کنید.

- قدرت و توان: برای مقایسه چکش تخریب گریسی و روغنی از قدرت و توان آنها شروع میکنیم. چکش تخریب گریسی به دلیل استفاده از گریس برای روانکاری، معمولاً دارای قدرت بالاتری است و برای پروژههای بزرگ تخریبی مناسبتر است. در مقابل، چکش تخریب روغنی برای پروژههای سبکتر و متوسط ایدهآل است.

- هزینه نگهداری: هزینه نگهداری موضوع مهم دیگری است که باید برای مقایسه چکش تخریب گریسی و روغنی لحاظ شود. چکش تخریب روغنی به دلیل نیاز کمتر به نگهداری و استفاده از روغن که ارزانتر از گریس است، هزینههای کمتری برای نگهداری و تعمیرات دارد. چکشهای گریسی بهویژه به دلیل نیاز به سرویسهای منظم و تعویض گریس، هزینههای بیشتری دارند. همچنین لازم به ذکر است که هزینه تعویض انواع قلم چکش تخریب در هر دو مدل یکسان است.

- طول عمر قطعات داخلی: طول عمر قطعات یکیدیگر از موارد مقایسه چکش تخریب گریسی و روغنی است. چکش تخریب گریسی به دلیل محافظت بهتر قطعات داخلی با استفاده از گریس، طول عمر بیشتری دارد. در مقابل، چکش تخریب روغنی ممکن است به دلیل فرسودگی سریعتر روغن و محافظت کمتر از قطعات، عمر کوتاهتری داشته باشد.

- وزن و حملونقل: چکش تخریب روغنی به دلیل ساختار سبکتر و سیستم روانکاری سادهتر، وزن کمتری دارد و برای حملونقل و استفاده در پروژههای با نیاز به جابجایی مکرر مناسبتر است. چکشهای گریسی معمولاً سنگینتر و حجیمتر هستند.

- کارایی در دماهای مختلف: مورد آخر برای مقایسه چکش تخریب گریسی و روغنی، کارایی آنها در دماهای مختلف است. چکش تخریب گریسی در دماهای بالا و شرایط سخت کاری بهتر عمل میکند، در حالی که چکشهای روغنی ممکن است در دماهای بسیار بالا یا پایین کارایی کمتری داشته باشند.

برای درک سادهتر مقایسه چکش تخریب گریسی و روغنی، میتوانید جدول زیر را مطالعه نمایید:

| چکش تخریب گریسی | چکش تخریب روغنی | |

|---|---|---|

| قدرت و توان | دارای قدرت بالاتر برای پروژههای بزرگ تخریبی | به دلیل قدرت کمتر، مناسب پروژههای سبک و متوسط است |

| هزینه نگهداری | به دلیل نیاز به سرویسهای منظم و تعویض گریس، هزینه نگهداری بیشتری دارد | به دلیل نیاز کمتر به استفاده از روغن، هزینه نگهداری کمتری دارد |

| طول عمر قطعات داخلی | به دلیل استفاده از گریس، قطعات داخلی طول عمر بیشتری دارند | به دلیل فرسودگی سریعتر روغن و محافظت کمتر، عمر قطعات دستگاه کوتاهتر میباشد |

| وزن و حملونقل | وزن سنگینتر | وزن سبکتر |

| کارایی در دماهای مختلف | کارایی و عملکرد بهتر در دماهای بالا و شرایط سخت کاری | کارایی و عملکرد کمتر در دماهایی بالا و شرایط سخت کاری |

جمع بندی مقایسه چکش تخریب روغنی و گریسی

در این مقاله از سری مقالههای مجله ابزارآلات دنلکس به بررسی مزایا و معایب چکش تخریب گریسی و روغنی پرداخته شد. انتخاب بین چکش تخریب گریسی و روغنی به نیازها و شرایط خاص هر پروژه بستگی دارد. چکشهای تخریب گریسی با قدرت بالا و طول عمر بیشتر مناسب پروژههای بزرگ و تخریبهای سنگین هستند، اما نیاز به نگهداری دقیقتر و هزینههای بیشتر دارند. از سوی دیگر، چکشهای تخریب روغنی با نگهداری سادهتر و هزینه کمتر برای پروژههای سبکتر و کارهای کوتاهمدت مناسبتر هستند.

در نهایت، مزایا و معایب چکش تخریب گریسی و روغنی مختلف است و انتخاب بهینه بستگی به بررسی دقیق نیازهای پروژه و تواناییهای هر یک از این ابزارها دارد. حال با این تفاسیر اگر نیاز به خرید انواع چکش تخریب دارید میتوانید به وبسایت دنلکس مراجعه نمایید و یا با شماره تلفن 53825000-021 تماس حاصل نمایید و ثبت سفارش خود را انجام دهید. پس از تماس با شرکت ابزارآلات صنعتی دنلکس، متخصصان فنی ما تمامی اطلاعات لازم را به صورت کاملاً رایگان در اختیارتان قرار خواهند داد تا از تجربه خرید ایدهآلتری بهرهمند شوید.

برای ما که حجم کارمون به اندازه پروژههای بزرگ نیست و جابجایی ابزار هم برامون مهمه، چکش تخریب روغنی به خاطر وزن کمتر و نگهداری آسونترش به نظر انتخاب بهتری میاد. البته اون قسمت کاهش قدرت نسبت به مدل گریسی رو هم باید در نظر بگیریم. در کل، این مطلب خیلی کمک کرد که با دید روشنی بتونیم بین این دو مدل انتخاب کنیم و بفهمیم … تشکر بابت گذاشتن همچین مطالب مفیدی در سایتتون.

درود بر شما

از اینکه تجربهتون رو به اشتراک گذاشتید، سپاسگزاریم

خوشحالیم که این مقاله براتون مفید بوده

با سلام و عرض ادب ممنونم بخاطر مقاله خوب و دقیقتون خیلی توضیحات کاملی دادید و صددرصد کمک کنندس برای کسی که تصمیم به خرید دارد.باتشکر از دنلکس

درود بر شما

هدف دنلکس ارائه اطلاعات دقیق و کاربردی برای خریدی مطمئن است

سپاس از لطف و اعتمادتون