صنعت ساخت و تولید همواره به دو فرآیند اساسی و پراهمیت، یعنی تراشکاری و فرز کاری، وابسته بوده است. هر یک از این فرآیندها، بسته به ویژگیها و مکانیزمهای خود، در تولید قطعاتی خاص با هندسهها و پیچیدگیهای متنوع نقش دارند. انتخاب مناسب میان این دو روش، نه تنها بر کیفیت نهایی محصول تأثیر میگذارد، بلکه میتواند هزینهها و زمان تولید را نیز بهینه کند. در این مقاله، به طور جامع “تفاوت تراشکاری و فرز کاری” (Turning VS Grinding) بررسی شده و موارد استفاده، ابزارهای لازم و مزایای هر کدام از این فرآیندها با جزئیات تشریح میشود.

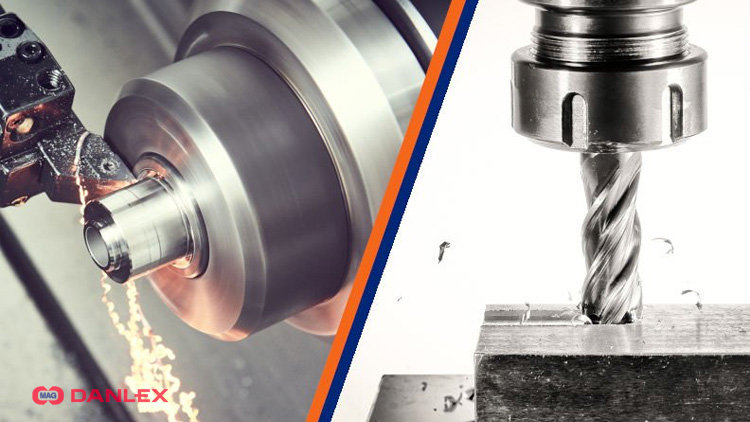

تراشکاری چیست؟

تراشکاری فرآیندی است که در آن قطعه کار با چرخش مداوم بر روی دستگاه تراش، در تماس با ابزارآلات صنعتی برشی قرار میگیرد و مواد اضافی آن برداشته میشود. این فرآیند به صورت سنتی برای تولید اشکال استوانهای، مخروطی یا رزوهدار استفاده میشود. برای مثال، در تراشکاری یک میله فلزی، قطعه روی محور دستگاه تراش میچرخد و ابزار برش، که ثابت یا متحرک است، به سطح میله نزدیک شده و مواد اضافی را حذف میکند. تراشکاری به دلیل مکانیزم ساده خود، یکی از روشهای اولیه ماشینکاری محسوب میشود و اغلب برای تولید قطعات دوار و متقارن در صنایع مختلف استفاده میشود.

دستگاههای تراش میتوانند دستی یا پیشرفتهتر باشند. دستگاههای CNC تراشکاری، که به کمک کامپیوتر کنترل میشوند، امکان ایجاد قطعات بسیار دقیق با تکرارپذیری بالا را فراهم میکنند. این قابلیتها تراشکاری را به یک روش ایدهآل برای تولید انبوه قطعاتی مانند شافتها، بوشها، و پیچها تبدیل کرده است.

بیشتر بخوانید: دستگاه فرز چیست؟

فرز کاری چیست؟

فرز کاری فرآیندی پیچیدهتر و انعطافپذیرتر نسبت به تراشکاری است که در آن ابزار برش (فرز) با چرخش سریع، مواد اضافی را از قطعه کار حذف میکند. برخلاف تراشکاری که قطعه کار میچرخد، در فرز کاری این ابزار برش است که میچرخد و قطعه کار ثابت یا متحرک باقی میماند. حرکت ابزار برش در سه یا چند محور (X، Y، Z) امکان تولید اشکال پیچیدهتر، مانند شیارها، حفرهها، و هندسههای سهبعدی را فراهم میکند.

فرز کاری به دلیل انعطاف بالا، در تولید قطعات صنعتی با شکلهای نامتقارن یا طرحهای پیچیده، نظیر چرخدندهها و قالبهای تزریق پلاستیک، نقش حیاتی دارد. انواع دستگاه فرز مدرن، به ویژه دستگاههای CNC فرز کاری، قابلیت انجام عملیات چندمحوره و تولید قطعات دقیق و سفارشی را دارند.

تفاوت تراشکاری و فرز کاری

“فرق تراشکاری و فرز کاری” از جنبههای مختلف قابل بررسی است:

| ویژگی | تراشکاری | فرز کاری |

|---|---|---|

| مکانیزم عملکرد | قطعه کار به وسیله دستگاه تراش به چرخش در میآید و ابزار برشی با حرکتی حطی یا زاویهدار، لایهای از مواد را برمیدارد | ابزار برش میچرخد و قطعه کار به صورت مرحلهای به سمت ابزار حرکت داده میشود |

| ابزارها و تجهیزات مورد نیاز | ابزار برش تک لبه است و از جنس فولاد ابزارسازی یا کاربید است | ابزار برش چند لبه است و از جنس آلیاژ مستحکم ساخته شده است |

| کاربرد | صنعت خودروسازی، صنایع نفت و گاز، صنایع هوافضا و تولید پیچ و مهره | صنایع قالب سازی، تولید تجهیزات پزشکی، صنایع الکترونیکی و ساخت قطعات ماشین آلات سنگین |

| دقت و کیفیت | دقتی در حدود ۰.۰۱ که برای تولید قطعات با پرداخت سطحی بالا، ایدهآل است | دقتی در حدود ۰.۰۵ که برای تولید قطعات بسیار حساس کاربرد دارد |

| هزینه و زمان تولید | هزینه کمتر و فرایند تولید کوتاهتر | هزینه بیشتر و فرایند تولید طولانیتر |

تفاوت تراشکاری و فرز کاری در مکانیزم عملکرد

تراشکاری و فرز کاری، هر دو، فرآیندهایی برای حذف مواد اضافی از سطح قطعات هستند، اما مکانیزم آنها تفاوتهای اساسی دارد. در تراشکاری، قطعه کار به وسیله دستگاه تراش به چرخش درمیآید و ابزار برشی با حرکتی خطی یا زاویهدار، لایهای از مواد را برمیدارد. این فرآیند برای قطعاتی که هندسهای دوار دارند ایدهآل است. به عنوان مثال، تولید میللنگهای خودرو یا محورهای چرخشی ماشینآلات صنعتی از طریق تراشکاری انجام میشود.

در مقابل، فرز کاری برای قطعاتی استفاده میشود که نیاز به برشهای پیچیدهتر و حرکات چندمحوره دارند. به عنوان مثال، در تولید قالبهای صنعتی که نیاز به ایجاد شیارها یا حکاکیهای خاص دارند، ابزار برش میچرخد و قطعه کار به صورت مرحلهای به سمت ابزار حرکت داده میشود. این قابلیت به فرز کاری امکان میدهد که برای تولید قطعاتی با شکلهای هندسی نامتعارف یا چندسطحی ایدهآل باشد.

بیشتر بخوانید: آموزش کار با فرز

تفاوت تراشکاری و فرز کاری از لحاظ ابزارها و تجهیزات مورد نیاز

تفاوت ابزارهای مورد استفاده در تراشکاری و فرز کاری نیز از جمله جنبههای قابل توجه است. در تراشکاری، ابزار برش معمولاً تکلبه است و از جنس فولاد ابزارسازی یا کاربید ساخته میشود. ابزارهای تراش معمولاً برای برش مواد با استحکام بالا، مثل فولاد یا آلومینیوم، طراحی شدهاند و بسته به نوع قطعه کار، هندسه خاصی دارند. دستگاههای تراشکاری نیز در انواع دستی، اتوماتیک و CNC موجود هستند و قابلیت تولید قطعات مختلف با قطر و طول متنوع را دارند.

اما در فرز کاری، ابزارهای برش چندلبه هستند و بسته به نوع عملیات، مانند شیارزنی، سوراخکاری یا حکاکی، از تیغههای متفاوتی استفاده میشود. ابزارهای فرز معمولاً از جنس آلیاژهای مستحکم ساخته میشوند و در اشکال مختلف مانند فرز انگشتی، دیسکی، و مخروطی موجود هستند. دستگاههای فرز نیز در انواع ساده و پیشرفته با قابلیتهای چندمحوره و کنترل CNC تولید میشوند.

تفاوت تراشکاری و فرز کاری از لحاظ کاربردها و موارد استفاده

کاربردهای تراشکاری

تراشکاری به دلیل دقت بالا و قابلیت تولید قطعات متقارن، در بسیاری از صنایع کاربرد دارد. از جمله این کاربردها میتوان به موارد زیر اشاره کرد:

- صنعت خودروسازی: تولید میللنگ، محور چرخها و سایر قطعات استوانهای.

- صنایع نفت و گاز: ساخت لولهها، فلنجها و اتصالات دوار.

- صنایع هوافضا: تولید قطعات دقیق با هندسههای استوانهای.

- تولید پیچ و مهره: تراشکاری به دلیل دقت بالا در رزوهزنی، برای تولید پیچها و مهرههای دقیق مناسب است.

کاربردهای فرزکاری

فرزکاری به دلیل انعطاف بالا در تولید قطعات پیچیده، در صنایع مختلفی مورد استفاده قرار میگیرد. برخی از این کاربردها عبارتاند از:

- صنایع قالبسازی: ساخت قالبهای تزریق پلاستیک یا فلزی که نیاز به جزئیات پیچیده دارند.

- تولید تجهیزات پزشکی: تولید ابزارهای جراحی و قطعات دقیق پزشکی.

- صنایع الکترونیکی: تولید بردهای مدار چاپی (PCB) و قطعات مینیاتوری.

- ساخت قطعات ماشینآلات سنگین: ایجاد شیارها، سوراخها و سطوح منحنی.

تفاوت تراشکاری و فرز کاری از لحاظ دقت و کیفیت

یکی از مهمترین فرق تراشکاری و فرز کاری، سطح دقت و کیفیت نهایی محصول است. تراشکاری معمولاً دقتی در حدود 0.01 میلیمتر ارائه میدهد و برای تولید قطعاتی که نیاز به پرداخت سطحی بالا دارند، ایدهآل است. به عنوان مثال، قطعاتی که در ماشینآلات دقیق استفاده میشوند، اغلب با تراشکاری تولید میشوند.

از سوی دیگر، فرز کاری دقت بیشتری، در حد 0.005 میلیمتر، ارائه میدهد. این فرآیند امکان ایجاد طرحهای بسیار پیچیده و دقیق را فراهم میکند. به همین دلیل، در صنایعی که نیاز به تولید قطعات بسیار حساس دارند، مانند صنایع پزشکی یا اپتیکی، از فرزکاری استفاده میشود.

تفاوت تراشکاری و فرز کاری از لحاظ هزینه و زمان تولید

هزینه و زمان تولید نیز یکیدیگر از فرق تراشکاری و فرز کاری است. تراشکاری به دلیل سادگی فرآیند و ابزارها، معمولاً هزینه کمتری دارد و برای تولید انبوه قطعات با هندسه ساده، گزینه مناسبی است. همچنین، زمان تولید در تراشکاری به دلیل سرعت بالای فرآیند کوتاهتر است.

در مقابل، فرز کاری به دلیل پیچیدگی فرآیند و نیاز به دستگاهها و ابزارهای پیشرفتهتر، هزینه بالاتری دارد. زمان تولید نیز ممکن است طولانیتر باشد، به ویژه زمانی که قطعات پیچیده یا چندبعدی تولید میشوند. با این حال، دقت و کیفیت بالای فرز کاری این هزینه و زمان اضافی را توجیه میکند.

عواملی که روی انتخاب تراشکاری و فرز کاری تاثیر میگذارند

انتخاب میان تراشکاری و فرز کاری به عوامل مختلفی بستگی دارد. برخی از این عوامل عبارتاند از:

- شکل قطعه کار: اگر قطعه کار متقارن و استوانهای باشد، تراشکاری گزینه بهتری است. اما اگر قطعه کار پیچیده و دارای اشکال غیرمتقارن باشد، فرزکاری مناسبتر است.

- دقت مورد نیاز: برای تولید قطعاتی با دقت بالا و جزئیات پیچیده، فرزکاری توصیه میشود.

- بودجه پروژه: اگر بودجه محدود باشد، تراشکاری میتواند گزینه اقتصادیتری باشد.

- سرعت تولید: برای تولید انبوه و سریع، تراشکاری مناسبتر است.

نتیجهگیری

در این مقاله از سری مقالههای مجله ابزارآلات دنلکس، به بررسی فرق تراشکاری و فرز کاری پرداخته شد. تراشکاری و فرزکاری هر دو ابزارهای قدرتمندی برای تولید قطعات صنعتی هستند که هر کدام ویژگیها و مزایای منحصر به فرد خود را دارند. تراشکاری به دلیل سرعت بالا و سادگی، گزینهای ایدهآل برای تولید قطعات دوار و متقارن است، در حالی که فرزکاری با قابلیتهای پیشرفتهتر، برای تولید قطعات پیچیده و دقیق به کار میرود. انتخاب مناسب میان این دو روش، بسته به نوع قطعه کار، دقت مورد نیاز و محدودیتهای بودجه، میتواند به بهینهسازی فرآیند تولید و افزایش بهرهوری کمک کند.